Машины и аппараты для первичной обработки молока. Об оборудовании для переработки молока Машины и оборудование для очистки молока

Читайте также

Практическое занятие № 2

Оборудование для механической обработки молока и молочных продуктов

2.1. Оборудование для разделения и концентрирования молока мембранными методами

К мембранным методам обработки молока относят ультрафильтрацию, обратный осмос и электродиализ.

Сущность всех мембранных методов - это разделение и концентрирование молочного сырья в процессе фильтрации через специальные мембраны под действием давления (ультрафильтрация и обратный осмос) или электрического поля (электродиализ).

Ультрафильтрацию используют для выделения белков из молока и молочной сыворотки; при обратном осмосе происходит концентрирование молочного сырья, так как через мембраны проходит только вода; электродиализу подвергают молочную сыворотку с целью ее деминерализации.

Исполнительный орган установок для фильтрации и обратного осмоса - полупроницаемая мембрана на основе ацетата целлюлозы и пористых полимерных материалов. Для ультрафильтрации применяют мембраны с размерами пор 500нм. Такие мембраны задерживают молекулы с размерами большими, чем размеры пор, и пропускают мелкие молекулы. Процесс ультрафильтрации проводят под давлением 0,1...0,5 МПа. Для обратного осмоса используют полупроницаемые мембраны с размерами пор менее 50 нм, процесс ведут при давлении 1...10 МПа.

Мембранный аппарат - это устройство, состоящее из корпуса, мембраны, дренажного узла, крепежных деталей, конструктивных элементов для ввода исходного раствора и выхода концентрата и фильтрата, перемешивания и др. Для мембранного разделения применяют четыре типа аппаратов: плоскорамные, трубчатые, рулонные и с полыми волокнами. На рис. 2.1 показаны основные типы мембранных аппаратов.

Промышленные мембранные аппараты представляют собой пакеты, блоки, комплексы мембранных элементов: ячеек, секций, модулей. Мембранный аппарат обычно является частью мембранной установки периодического или непрерывного действия, в которую входят также насосы, дозирующие устройства, емкости для исходного раствора, фильтрата, концентрата и моющих растворов, соединительные трубопроводы и контрольно-измерительные приборы.

Ультрафильтрационная установка состоит из фильтрующего аппарата, насоса для подачи в аппарат продукта, насоса для проталкивания продукта через мембранные фильтры, соединительных трубопроводов и регулирующих вентилей.

Главной частью фильтрующего аппарата является полупроницаемая мембрана - тонкая пористая пленка, размеры пор которой менее 0,5 мкм. Пленка помещается на макропористую подложку, усиливающую ее механическую прочность. Обычно в качестве подложки применяется пористая нержавеющая листовая сталь толщиной 0,5...3 мм с порами 0,5...10 мкм.

Рис 2.1. Мембранные аппараты:

а - плоскорамный: 1- фланец, 2- мембрана, 3- дренажная пластина, 4- уплотнительная пластина, 5- разделительная пластина; б - трубчатый: 1- герметизирующий материал (компаунд), 2- корпус, 3- трубчатая мембрана; в - рулонный: 1- трубка для отвода фильтрата, 2- мембрана, 3- каналообразующий элемент (турбулизатор), 4- подложка – дренаж, 5- клеевое соединение; г - с полными волокнами: 1- подложка-дренаж, 2- шайба с полым волокном, 3- корпус, 4- полое волокно, 5- крышка.

На первой стадии в результате ультрафильтрации получают концентрат, содержащий от 3 до 15 % белка и лактозно-солевой раствор. На второй стадии лактозно-солевой раствор пропускают через обратноосмотическую мембрану и получают концентрированный раствор лактозы (10...20 %) и фильтрат, который представляет собой 1%-ный раствор солей.

Конструкции ультрафильтрационных установок для обработки молочных и пищевых продуктов разнообразны. В наиболее совершенных, например в системе «Сартокон-2», фильтруемая жидкость проталкивается с помощью насоса через тонкие каналы между двумя фильтрами.

Часть жидкости проходит через мембранные фильтры, а остальная попадает в емкость с исходным продуктом, чтобы вновь рециркулировать через систему. Непрерывный тангенциальный поток вдоль поверхности фильтра приводит к эффективной фильтрации, так как не позволяет задержанным частицам или веществам осесть на поверхности фильтров и блокировать их. Эффект очистки усиливается благодаря использованию в узком канале между фильтрами специальной сетки, вызывающей турбулентность потока.

В системе применяются модули «Микросарт» с мембранными фильтрами из ацетата целлюлозы или полиолефина с порами размерами 0,1; 0,3; 0,45 мкм или модули «Ультрасарт» с ультрафильтрами из триацетата целлюлозы или полисульфона с номинальной селективностью по молекулярной массе, 10000 и 5000.

Производительность системы «Сартокон-2» зависит от числа установленных в ней модулей, площадь поверхности которых может изменяться в пределах 0,7...4,9 м2 при ультрафильтрации и 0,7,..4,2 м2 при микрофильтрации.

2.2. Оборудование для разделения гетерогенных систем

Сущность процесса разделения (сепарирования) молока, как и любой гетерогенной системы, заключается в осаждении дисперсной фазы в поле действия гравитационных и центробежных сил.

При сепарировании молоко разделяется на две фракции различной плотности: высокожирную (сливки) и низкожирную (обезжиренное молоко).

По назначению различают сепараторы-молокоочистители, сепараторы-сливкоотделители, сепараторы для получения высокожирных сливок и универсальные со сменными барабанами.

По способу подачи молока и отвода продуктов сепарирования аппараты бывают открытые, полузакрытые и закрытые.

В открытых сепараторах производительностью до 0,3 кг/с подача молока, отвод сливок и обезжиренного молока происходят в соприкосновении с воздухом. В этом случае образуется молочная пена, ухудшающая условия эксплуатации сепараторов. В полузакрытых сепараторах производительностью 0,5... 1 кг/с молоко подается открытым способом, а отвод продуктов - закрытым под напором. В закрытых (герметических) сепараторах производительностью свыше 1 кг/с подача молока и отвод продуктов сепарирования происходят без доступа воздуха под давлением по трубам.

По способу удаления из барабана механических примесей и белкового сгустка сепараторы могут быть с ручной выгрузкой осадка (остановка сепаратора, разборка и очистка барабана), с периодической выгрузкой через окна в корпусе барабана (саморазгружающиеся) и с непрерывной выгрузкой осадка через сопла по периферии корпуса барабана (творожные).

В зависимости от типа привода сепараторы могут быть с ручным и электроприводом. Передача вращения от электродвигателя к барабану у сепараторов второй группы осуществляется с помощью винтовой пары или ременной передачи. Барабаны сепараторов небольшой производительности устанавливают непосредственно на валу двигателя.

Один из основных технологических параметров, характеризующих работу сепараторов, - температура сепарируемого или очищаемого продукта.

Молоко, направляемое на сепарирование или очистку, должно иметь температуру 40...45°С. Высокотемпературное сепарирование проводят при температуре 60...85˚С, при сепарировании холодного молока продукт имеет температуру 4...10˚С.

Основными узлами сепаратора любого типа (рис. 2.2) являются станина, состоящая из корпуса и чаши, барабан, приемно-выводное устройство и приводной механизм, включающий в себя вертикальный вал (веретено) и горизонтальный вал с зубчатым колесом.

В корпусе станины размещен приводной механизм, на вертикальном валу которого установлен барабан. Чаша станины закрыта крышкой, служащей для размещения приемно-выводного устройства. У саморазгружающихся и сопловых сепараторов имеется приемник осадка или сгущенной фракции (например, творожного сгустка). Электродвигатель фланцевого исполнения расположен сбоку от станины, и его вал соединяется с приводным механизмом через разгонную центробежную фрикционную муфту.

В зависимости от технологического назначения барабаны сепараторов различаются конструктивным исполнением (рис. 2.3).

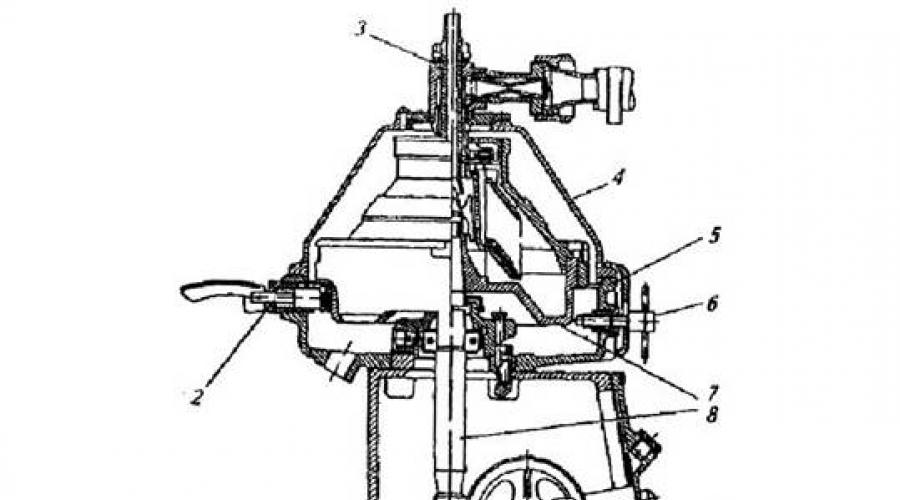

Рис 2.2. Сепаратор - молокоочиститель полузакрытого типа с ручной выгрузкой осадка:

1- корпус станины, 2- тормоз, 3- приемно - выводное устройство, 4- крышка сепаратора, 5- чаша станины, 6- стопор барабана, 7- барабан, 8- вертикальный вал (веретено), 9- зубчатое колесо горизонтального вала.

Барабан сепаратора-сливкоотделителя открытого типа с ручной выгрузкой осадка (рис. 2.4) состоит из основания, уплотнительного кольца, тарелкодержателя, пакета тарелок, разделительной тарелки, корпуса и стяжной гайки. Основание барабана имеет сложную форму и представляет собой днище с центральной трубкой. В трубке имеется три прямоугольных канала для прохода молока в тарелкодержатель. Верхняя часть трубки имеет резьбу для крепления стяжной гайки. На ободе основания сделан вырез под фиксатор корпуса, а на конической части основания - выступ для фиксации тарелкодержателя с пакетом тарелок. В центре основания имеется продолговатый выступ, обеспечивающий надежное зацепление барабана с вертикальным валом сепаратора.

Пакет из 48...56 тарелок служит для образования межтарелочного пространства, в котором происходит разделение молока на сливки и обезжиренное молоко.

Зазор межтарелочного пространства создается тремя шипами высотой 0,4 мм, расположенными на внешней стороне каждой тарелки Последняя тарелка имеет шипы с обеих сторон, что позволяет образовать зазор не только с соседней тарелкой, но и с основанием барабана. В каждой тарелке по три отверстия; при сборке тарелок в пакет формируются вертикальные каналы, через которые молоко распределяется в межтарелочном пространстве.

Рис 2.3. Технологические схемы барабанов сепараторов различных типов:

а - барабан сепаратора - разделителя (сливкоотделителя), б - барабан сепаратора - осветлителя(молокоочистителя), в - барабан соплового сепаратора (творожного), г - барабан сепаратора с периодической выгрузкой осадка: 1- тарельчатые вставки, 2- осадок (сепараторная слизь), 3- тяжелая фракция (обезжиренное молоко), 4- легкая фракция (сливки), 5- осветленная жидкость (чистое молоко), 6- творожная сыворотка, 7- приемник творога, 8- творожный сгусток, 9- сопло, 10- напорный диск сливок, 11- напорный диск обезжиренное молока, 12- разгрузочные окна, 13- подвижное днище (поршень), 14- клапан управления движением поршня, 15- приемник осадка.

На верхней поверхности разделительной тарелки выполнены три ребра, обеспечивающие необходимый зазор между внутренней поверхностью корпуса барабана и разделительной тарелкой. В верхней цилиндрической части разделительной тарелки есть отверстие для отвода сливок.

Корпус барабана имеет коническую форму с некоторым расширением в основании, которое образует грязевое пространство. В нижней части корпуса с наружной стороны расположен фиксатор, входящий при сборке в вырез основания барабана. В верхней части шейки корпуса имеются два щелевых выходных канала для отвода обезжиренного молока, отверстие для выхода сливок и регулировочный винт, представляющий собой втулку с резьбой.

Количественное соотношение между сливками и обезжиренным молоком в сепараторах может изменяться в весьма широких пределах -от 1: 3 до 1:12. При этом необходимое соотношение достигается с помощью регулировочных устройств, принцип действия которых основан либо на изменении скорости истечения сливок или обезжиренного молока путем изменения напора, либо на изменении сечения выходного отверстия.

Рис.2.4. Барабан сепаратора - сливкоотделителя открытого типа с ручной выгрузкой осадка: 1- стяжная гайка, 2- корпус барабана, 3- разделительная тарелка, 4- пакет тарелок, 5- тарелкодержатель, 6- уплотнительное кольцо, 7- основание барабана.

При первом способе регулировочный винт с отверстием неизменного сечения ввертывают внутрь. Скорость истечения сливок снижается, так как центробежная сила по мере приближения винта к оси вращения уменьшается, а с ней уменьшается и напор. Сливок при этом будет выходить меньше, но они будут более вязкими и содержать больше жира.

Второй способ регулирования жирности сливок реализован в полузакрытых сепараторах-сливкоотделителях. Отличительной особенностью барабана сепаратора такого типа является конструкция разделительной тарелки, в верхней части которой размещены две напорные камеры. В одной камере находится напорный диск сливок приемно-выводного устройства сепаратора. В камере, расположенной в горловине крышки барабана, размещен напорный диск обезжиренного молока. В таких сепараторах соотношение количества сливок и обезжиренного молока регулируется вентилями (дросселями), установленными на патрубках приемно-выводного устройства.

Более сложное устройство имеют барабаны сепараторов с периодической выгрузкой сепараторной слизи (осадка). В основании барабана (рис. 2.5) расположено подвижное днище (поршень). Уплотнение между основанием, а также крышкой барабана и поршнем обеспечивают уплотнительные кольца. На уровне стыка между поршнем и крышкой барабана размещены окна для выгрузки осадка. В верхнем положении поршня окна закрыты, при его опускании осадок выгружается через окна в приемник.

Рис. 2.5. Барабан сепаратора - сливкоотделителя с периодической выгрузкой осадка:

1- основание барабана, 2- подвижное днище (поршень), 3, 5- уплотнительные кольца, 4- окно для выгрузки осадка, 6- затяжное кольцо, 7- крышка барабана, 8- клапан разгрузки, 9- жиклер, 10- распределительное кольцо буферной воды.

Принцип работы барабана сепаратора-сливкоотделителя с периодической выгрузкой осадка основан на создании определенного перепада давления между молоком в барабане и жидкостью (буферной водой) под подвижным днищем (поршнем). Разгрузкой управляют с помощью гидравлической системы в ручном и автоматическом режимах. Основные элементы системы - гидроузел и пульт управления.

В состав гидроузла (рис. 2.6) входят фильтр, редуктор для регулирования давления воды в системе разгрузки барабана (буферной воды), манометры, электромагнитный вентиль для подачи размывочной воды в приемник осадка, ручные вентили для управления работой сепаратора вручную, а также трехходовой кран для подпитки водой полости под подвижным днищем (поршнем) барабана в закрытом положении.

Пульт управления включает в себя три реле времени, кнопки включения пульта и ручной разгрузки, сигнальные лампы и предохранители. Программное реле времени служит для установки интервала между разгрузками (30мин), а также управления работой двух других реле. Одно из них необходимо для управления работой электромагнитным вентилем подачи размывочной воды, второе-для регулирования времени разгрузки (0,2...0,5с) барабана сепаратора.

Гидравлическая система управления разгрузкой сепаратора воздействует на подвижное днище (поршень) барабана с помощью двух клапанов разгрузки, расположенных в корпусе барабана под углом 180°. Клапаны соединены высверленными в теле основания каналами с полостью под поршнем и устройством подачи буферной воды под основанием барабана. Они открываются в пространство между вертикальной стенкой барабана и кожухом сепаратора. Приемно-выводные устройства сепараторов предназначены для ввода молока в сепаратор и отвода продуктов сепарирования. У сепараторов открытого типа (рис. 2.7) приемно-выводное устройство представляет собой чашеобразную емкость, надеваемую на станину сепаратора.

Рис. 2.6. Схема подключения гидроузла саморазгружающегося сепаратора:

1- фильтр, 2, 6- вентили ручного управления, 3- электромагнитный вентиль подачи размывочной воды, 4- трехходовой кран режимов работы, 5- электромагнитный вентиль подачи буферной воды, 7, 9- манометры, 8- редуктор давления, РВ - реле времени.

Емкость состоит из приемной поплавковой камеры и двух распределительных камер с рожками для сливок и обезжиренного молока. Приемная поплавковая камера обеспечивает равномерную подачу молока, поступающего из емкости для хранения. Поплавковая камера имеет в центре трубку с калиброванным отверстием, его диаметр обеспечивает номинальную производительность сепаратора при определенном уровне молока, который поддерживается с помощью поплавка. При недостаточном уровне молока поплавок опускается и открывает доступ молока из емкости в камеру. При превышении номинального уровня поплавок закрывает сливное отверстие емкости с молоком, и уровень в камере понижается.

Элементы чашеобразной емкости сепаратора открытого типа изготовлены из листового металла (обычно луженого или нержавеющего стального листа), у сепараторов небольшой производительности-из полимерных материалов.

Для того чтобы обеспечить попадание вытекающих из отверстий в барабане сливок и обезжиренного молока в соответствующие распределительные камеры, вертикальные валы сепараторов открытого типа можно регулировать по высоте специальным винтом, расположенным под нижней опорой вертикального вала сепаратора. Вместе с валом опускается или поднимается барабан.

Рис. 2.7.Сепаратор-сливкоотделитель открытого типа:

1- чаша станины, 2- распределительная камера обезжиренного молока, 3- распределительная камера сливок, 4- приемная поплавковая камера, 5- поплавок, 6- днище чашеобразной емкости, 7- кран, 8- трубка поплавковой камеры, 9- винт регулировки жирности сливок, 10- пробка заливки масла, 11- кнопка пульсатора, 12- смотровое окно уровня масла, 13- пробка слива масла, 14- винт регулировки барабана по высоте.

У сепаратора малой производительности с электроприводом эта регулировка связана с подъемом или опусканием двигателя вместе с барабаном с помощью винта в днище корпуса сепаратора. Полузакрытые сепараторы имеют более сложную конструкцию приемно-выводного устройства (рис. 2.8), которое состоит из одного (для молокоочистителей) или двух (для сливкоотделителей) напорных дисков.

Напорный диск выполнен в виде двух плоских кружков, между которыми расположено несколько спиральных каналов для жидкости. С помощью концентрично расположенных патрубков каналы дисков соединены с отводными трубками, на концах которых находятся регулировочные вентили-дроссели.

По оси приемно-выводного устройства установлена центральная трубка, по которой молоко поступает в барабан. Трубка может быть соединена непосредственно с трубопроводом подачи молока или с поплавковой камерой, регулирующей подачу молока в сепаратор.

С помощью регулировочных вентилей можно изменять жирность получаемых сливок. Интенсивность потока сливок измеряется ротаметром-сливкомером, представляющим собой корпус с находящимся в нем поплавком. На поплавке установлен шток, который входит в стеклянную градуированную трубку. Чем интенсивнее движение потока сливок, тем выше поднимается поплавок. По положению головки штока относительно шкалы трубки оценивается расход сливок за единицу времени.

При работе сепаратора поступающее в барабан молоко вытесняет продукты сепарирования в напорные камеры. Вращаясь вместе с этими камерами, сливки, обезжиренное или очищенное цельное молоко захватываются спиральными каналами неподвижных дисков. При этом скоростной напор вращающейся жидкости переходит в напор статический, в результате чего в каналах дисков давление продуктов сепарирования поднимается до 250...300 кПа. С помощью этого давления сливки и обезжиренное молоко перемещаются по трубопроводам в теплообменные аппараты из емкости для хранения. Таким образом, сепаратор выполняет функции насоса.

Рис. 2.8. Приемно-выводное устройство полузакрытого сепаратора сливкоотделителя:

1- напорный диск сливок, 2- напорный диск обезжиренного молока, 3- патрубок вывода продуктов сепарирования, 4- регулировочный вентиль сливок, 5, 7- манометры, 6- центральная трубка входа молока, 8- регулировочный вентиль обезжиренного молока.

В герметичном сепараторе молоко на сепарирование подается в барабан снизу, через полый вертикальный вал, который нижним концом выходит под станину. На конце вала закреплены диски насосного устройства, которые, вращаясь вместе с валом, играют роль напорного колеса и нагнетают молоко в барабан. Молоко попадает под тарелкодержатель, а затем по вертикальным каналам, образованным отверстиями в тарелках, распределяется по их пакету. Сливки в таком барабане собираются в центральной трубке тарелкодержателя и выводятся из барабана под давлением, создаваемым на входе сепаратора напорным устройством.

Обезжиренное молоко, пройдя между разделительной тарелкой и крышкой барабана, попадает в камеру напорного диска и выводится из сепаратора. Герметические сепараторы обеспечивают наиболее полное выделение жировой фазы из молока, так как в процессе работы их барабана отсутствуют вспенивание и образование воздушных пузырьков, нарушающих разделение молока.

В современных сепараторах-сливкоотделителях в обезжиренное молоко попадают жировые шарики, размер которых составляет меньше 0,1 мкм, при этом в обезжиренном молоке остается 0,02...0,05 % жира (табл. 2.1).

При производстве многих молочных продуктов в качестве сырья используют молоко определенной жирности, например с содержанием жира 3,2 или 3,5 %. Такое молоко называют нормализованным, а процесс приведения молока к стандартной жирности - нормализацией. Простейший способ нормализации молока заключается в добавлении к нему в определенной пропорции обезжиренного молока или сливок и смешивании их в емкости. Более удобным является способ нормализации молока в потоке, который осуществляется с помощью сепараторов-сливкоотделителей, оборудованных приспособлением для нормализации, которое установлено на приемно-выводном устройстве сепаратора.

На рис. 2.9 показано одно из устройств для нормализации молока в потоке с помощью сепаратора-сливкоотделителя. Трубопровод выхода сливок соединен патрубком с трубопроводом отвода обезжиренного молока. На выходе сливок установлен дроссель. В процессе нормализации молока часть сливок по патрубку направляется к выходу из сепаратора и, смешиваясь с обезжиренным молоком, образует нормализованную смесь. Избыток сливок выходит через трубопровод. При полностью открытом дросселе сепаратор работает как сливкоотделитель. Ручка дросселя имеет форму колпачка, закрывающего цилиндрическую часть корпуса дросселя, на котором нанесена шкала. С помощью этой шкалы приспособление для нормализации устанавливают на заданную жирность молока по таблице. Точность нормализации молока по содержанию жира с помощью такого приспособления ± 0,2 %.

В зависимости от технологического назначения большинство сепараторов в своем устройстве имеет особенности.

Табл.2.1. Техническая характеристика сепараторов сливкоотделителей.

Показатель | Открытый с ручной выгрузкой осадка | Полузакрытый с ручной выгрузкой осадка |

||||

Производительность, м3/ч | ||||||

Частота вращения барабана, с-1 | ||||||

Объем грязевого пространства, дм3 | ||||||

Габаритные размеры, мм | ||||||

Масса без электродвигателя, кг |

Так, в сепараторах для высокожирных сливок увеличены расстояния между тарелками (до 0,6 мм), а также между тарелками и тарелкодержателем. Приемник высокожирных сливок (жирностью 82...85%) и патрубок для их отвода имеют больший уклон. Подача сепарируемых сливок (жирностью 30...40%) в сепаратор регулируется с помощью крана. Настройка сепаратора на получение высокожирных сливок для различных видов сливочного масла производится изменением количества сливок и давления на выходе пахты (по манометру с помощью регулирующего поршня)

Колл" href="/text/category/koll/" rel="bookmark">коллекторными высокооборотными электродвигателями однофазного тока напряжением 220 В.

Поскольку сепараторы в качестве привода оснащены асинхронными электродвигателями промышленной частоты 50 с частотой вращения не более 50 с-1, к приводному механизму, который обеспечивает вращение барабана сепаратора с частотой 80с-1, предъявляют особые требования.

Наиболее распространенная схема приводного механизма сепаратора приведена на рис. 2.10. Электродвигатель приводит во вращение ведущую часть муфты, колодки которой под действием центробежной силы прижимаются к внутренней цилиндрической части полумуфты, жестко установленной на горизонтальном валу привода. На этом же валу закреплено зубчатое колесо для передачи вращения от горизонтального вала сепаратора к вертикальному. Последний имеет многозаходную винтовую нарезку, входящую в зацепление с зубчатым колесом.

Рис. 2.10 Схема приводного механизма сепаратора.

1- электродвигатель, 2- ведущая часть центробежной разгонной муфты, 3- ведомая часть муфты, 4- горизонтальный вал, 5- зубчатое колесо, 6- упругая горловая опора, 7- барабан, 8- вертикальный вал.

Движение в зубчатой паре привода сепаратора осуществляется по принципу винтовой пары, в которой вертикальный вал является винтом, а колесо - сектором. При движении винтовая нарезка вертикального вала с большой скоростью (до 25 м/с) скользит по зубьям колеса, поэтому для уменьшения их износа винтовую пару изготовляют из материалов с малым коэффициентом трения и хорошей износостойкостью. Не менее важное значение имеют точность изготовлении и чистота обработки поверхностей зацепления.

Винтовая передача приводного механизма сепаратора в процессе работы должна обязательно смазываться, для чего в картере станины сепаратора имеются пробки для заливки и слива смазки.

Важно отметить, что зубчатая пара привода сепаратора передает вращение в двух направлениях: от электродвигателя к барабану в процессе его разгона и работы, а также от барабана, обладающего большой инерцией, к электродвигателю при выключении сепаратора. Объясняется это многозаходной (11заходов) конструкцией винта и большим углом наклона его зуба. Передаточное отношение у винтовых пар сепараторов находится в пределах 3...6.

Одной из важнейших особенностей приводного механизма сепараторов является наличие так называемой упругой горловой опоры, т. е. установка верхнего подшипника вертикального вала с возможностью некоторой свободы перемещения в горизонтальной плоскости. Для этого между верхним подшипником, расположенным под основанием барабана, и его гнездом в станине сепаратора вводят упругий элемент. У малых сепараторов это может быть резиновая втулка. У более производительных - группа радиально расположенных пружин сжатия (обычно шесть под углом 60° друг к другу).

Неточности изготовления и взаимного расположения деталей барабана при сборке приводят к некоторому смещению оси вертикального вала, вращающегося в подшипниках, относительно оси вращения барабана. Возникновение в этом случае центробежной силы отрицательно влияет на работу сепаратора. Наличие упругого элемента в горловой опоре позволяет барабану в определенных пределах самобалансироваться (барабан наклоняет вертикальный вал таким образом, чтобы центр его тяжести совпадал с геометрической осью вращения барабана).

Для амортизации вертикальных колебаний барабана вертикальный вал сепаратора опирается на пружину, расположенную под нижним подшипником.

У сепараторов большой производительности вертикальные колебания барабана воспринимаются группой пружин, установленных в горловой опоре вертикального вала параллельно его оси. Сепараторы производительностью до 1000 л/ч таких пружин не имеют, так как масса их барабанов сравнительно невелика. Вместе с этим небольшие колебания вертикального вала могут привести к заклиниванию нижнего подшипника, и для того чтобы этого избежать, подшипник выполняют сферическим. Частоту вращения барабана сепаратора контролируют с помощью стрелочного тахометра и специального устройства - пульсатора. Особенность его работы заключается в том, что при нажатии кнопки пульсатора рукой при каждом обороте эксцентрикового вала ощущается один толчок. Эксцентриковый вал через червячную пару соединен с шестерней, служащей для привода тахометра и пульсатора и установленной на горизонтальном валу механизма привода сепаратора. В инструкции к сепаратору указано число толчковое минуту, которое должен иметь пульсатор при номинальной частоте вращения барабана. Тахометр показывает частоту вращения горизонтального вала привода сепаратора, значение которой также указано в инструкции.

Барабаны сепараторов обладают большой кинетической энергией, и при отключении двигателя сепаратор продолжает вращаться в течение довольно длительного времени. У высокопроизводительных сепараторов время падения оборотов до нуля занимает несколько десятков минут. Так как после окончания цикла работы сепараторы необходимо разобрать, очистить от осадка и промыть (за исключением саморазгружающихся с циркуляционной мойкой), с целью экономии времени обслуживающего персонала сепараторы оборудуют специальными тормозными устройствами. Такое устройство представляет собой две колодки с накладками из фрикционного материала. Через подпружиненный стержень они соединены с ручкой и расположены в чаше сепаратора под углом 180° друг к другу. В таком тормозном устройстве колодки воздействуют на наружную стенку барабана.

В некоторых конструкциях привода, в том числе у саморазгружающихся сепараторов, тормоз устанавливают в корпусе разгонной центробежной муфты. В этом случае колодка тормоза прижимается к наружной поверхности чаши муфты, жестко соединенной с горизонтальным валом привода. У сепараторов средней производительности в чаше станины имеются стопорные болты для фиксации барабана при его чистке и мойке. Для этого при заворачивании они входят в гнездо корпуса барабана.

2.3. Оборудование для гомогенизации молока и молочных продуктов

Гомогенизация - это раздробление (диспергирование) жировых шариков путем воздействия на молоко или сливки значительных внешних усилий. В процессе обработки уменьшаются размеры жировых шариков и скорость всплывания. Происходит перераспределение оболочечного вещества жирового шарика, стабилизируется жировая эмульсия, и гомогенизированное молоко не отстаивается.

Гомогенизаторы клапанного типа служат для обработки молока и сливок с целью предотвращения их расслаивания при хранении.

Гомогенизаторы-пластификаторы роторного типа применяют для изменения консистенции таких молочных продуктов, как плавленые сыры и сливочное масло. В обработанном с их помощью сливочном масле водная фаза диспергируется, в результате чего продукт лучше хранится.

Принцип действия гомогенизаторов клапанного типа, получивших наибольшее распространение, заключается в следующем. В цилиндре гомогенизатора на молоко оказывается механическое воздействие при давлении 15...20 МПа. При подъеме клапана, приоткрывающем узкую щель, молоко выходит из цилиндра. Это возможно при достижении в цилиндре рабочего давления. При проходе через узкую круговую щель между седлом и клапаном скорость молока возрастает от нулевой до величины, превышающей 100 м/с. Давление в потоке резко падает, и капля жира, попавшая в такой поток, вытягивается, а затем в результате действия сил поверхностного натяжения дробится на мелкие капельки-частицы.

При работе гомогенизатора на выходе из клапанной щели часто наблюдаются слипание раздробленных частичек и образование «гроздьев», снижающих эффективность гомогенизации. Во избежание этого применяют двухступенчатую гомогенизацию (рис. 2.11). На первой ступени создается давление, равное 75 % рабочего, на второй ступени устанавливается рабочее давление. Для проведения гомогенизации температура молочного сырья должна быть 60...65°С. При более низкой температуре усиливается отстаивание жира, при более высокой могут осаждаться сывороточные белки.

Рис.2.11. Гомогенизирующая головка.

I- первая ступень, II - вторая ступень, 1- седло клапана, 2- клапан, 3- шток, 4- нажимной винт, 5- стакан, 6- пружина, 7 ,8- корпуса.

Гомогенизатор с двухступенчатой гомогенизирующей головкой (рис. 2.12) состоит из станины, корпуса, плунжерного блока, гомогенизирующей головки, привода и кривошипно-шатунного механизма.

Рис. .2.12. Гомогенизатор А1-ОГМ-5

1- электродвигатель, 2- станина с приводом, 3- кривошипно-шатунный механизм с системами смазки и охлаждения, 4- блок плунжерный с гомогенизирующей и манометрической головками и предохранительным клапаном, 5- манометрическая головка, 6- гомогенизирующая головка, 7- клиноременная передача.

Станина изготовлена из швеллеров и снаружи обшита листовой сталью. Внутри ее установлен электродвигатель на плите, которая крепится к станине шарнирно на двух кронштейнах.

Плунжерный блок состоит из корпуса плунжера, манжетных уплотнений, всасывающих и нагнетательных клапанов и седел клапанов. При работе одной плунжерной пары жидкость поступает к гомогенизирующей головке пульсирующим потоком. С целью его выравнивания в гомогенизаторах обычно применяют трехплунжерные насосы, приводимые в действие

коленчатым валом, у которого колена смещены на 120° относительно друг друга.

К плунжерному блоку болтами крепятся двухступенчатая гомогенизирующая головка, манометрическая головка и предохранительный клапан, расположенный с противоположной стороны гомогенизирующей головки. Манометрическая головка имеет дросселирующее устройство, позволяющее уменьшить амплитуду колебаний стрелки манометра во время работы гомогенизатора. Привод гомогенизатора включает в себя электродвигатель и ременную передачу.

Кривошипно-шатунный механизм состоит из коленчатого вала, установленного на двух конических роликовых подшипниках, шатунов и ведомого шкива. Шатуны соединены с ползунами шарнирно.

Промышленность выпускает гомогенизаторы различной производительности (табл. 2.2).

Табл.2.2. Техническая характеристика гомогенизаторов для молока и жидких молочных продуктов

Показатель | |||

Производительность, м3/ч | |||

Рабочее давление, МПа | |||

Температура обрабатываемого продукта, ºС | |||

Число плунжеров | |||

Ход плунжеров, мм | |||

Частота вращения коленчатого вала, с-1 | |||

Число ступеней гомогенизатора | |||

Мощность электродвигателя, кВт | |||

Габаритные размеры, мм | 1430×1110×1640 | 1480×1110×1640 |

|

Масса, кг |

В том случае, когда при гомогенизации необходимо исключить доступ микроорганизмов к обрабатываемому продукту, применяют специальные асептические гомогенизирующие головки. В таких головках в пространство, ограниченное двумя уплотнительными элементами, подается горячий пар под давлением 30...60 кПа. Эта высокотемпературная зона служит барьером, препятствующим попаданию бактерий в цилиндр гомогенизатора.

Гомогенизаторы-пластификаторы по принципу действия и устройству отличаются от гомогенизаторов клапанного типа. Рабочим органом в них является ротор, который может иметь различное число лопастей - 12, 16 или 24.

Гомогенизатор-пластификатор (рис. 2.13) состоит из станины, корпуса со шнеками, приемного бункера и привода. Привод позволяет регулировать частоту вращения подающих шнеков (с помощью вариатора) в пределах 0,2,..0,387 с-1. Частота вращения ротора с лопастями не регулируется и составляет 11,86 с-1 . Принцип работы машины заключается в следующем. Сливочное масло подается в бункер, откуда с помощью двух шнеков, вращающихся в противоположных направлениях, продавливается через ротор и из насадки с диафрагмой выходит в бункер фасовочного аппарата.

Рис. 2.13. Гомогенизатор М6-ОГА для сливочного масла:

1- колесо, 2- станина, 3- корпус, 4- крепление насадки, 5- насадка, 6- замок, 7- шнековая камера, 8- бункер, 9- пульт управления, 10- шнеки.

Для предотвращения налипания масла рабочие органы гомогенизатора смазывают перед началом работы специальным шрячим раствором. Производительность гомогенизатора зависит от частоты вращения подающих шнеков и составляет 0,76... 1,52 м3/ч. Мощность привода машины 18,3 кВт.

Гомогенизатор ЯЗ-ОГЗ предназначен для обработки расплавленной сырной массы при производстве плавленых сыров и состоит из следующих частей: основания, корпуса, комплекта гомогенизирующего инструмента, бункера, выгрузного устройства и привода.

Основание служит для крепления на нем составных частей гомогенизатора. В корпусе размещены рабочие узлы и уплотняющие устройства.

Гомогенизирующий инструмент (рис. 2.14) для подачи, измельчения и перемешивания расплавленной сырной массы выполнен в виде подвижных и неподвижных ножей, разделенных распорными кольцами, а также загрузочного лопастного колеса и выгрузного ротора. Подвижные ножи имеют специальные пазы, выполненные под определенным углом к торцевой поверхности, что способствует перемещению измельчаемого продукта к выгрузному устройству. Вал гомогенизирующего инструмента вращается с частотой 49 с-1.

Бункер для приема и накопления сырной массы имеет теплоизоляционную рубашку.

Выгрузное устройство в виде двух труб, соединенных между собой с помощью крана, служит для отвода гомогенизированной массы в дозатор фасовочного автомата.

Рис. 2.14. Комплект гомогенизирующего инструмента гомогенизатора:

1- неподвижное кольцо, 2- подвижное кольцо, 3- лопастное кольцо, 4- бункер, 5- подвижной нож, 6- корпус, 7- неподвижный нож, 8- выгрузной ротор, 9- вал гомогенизатора.

Привод состоит из двигателя мощностью 11 кВт, предназначенного для передачи вращения от вала к подвижной части гомогенизирующего инструмента.

Обработка продукта на гомогенизаторе ЯЗ-ОГЗ осуществляется следующим образом. Расплавленная сырная масса периодически или непрерывно подается в бункер гомогенизатора. Под действием разрежения, создаваемого загрузочным лопастным колесом, продукт поступает в гомогенизирующий инструмент, в котором, проходя последовательно через подвижные и неподвижные ножи, гомогенизируется и подается к выгрузному устройству.

Использование гомогенизатора позволяет отказаться от технологической операции процеживания сырной массы с целью удаления ее нерасплавленных частиц.

2.4. Оборудование для предварительного обезвоживания творожной и казеиновой массы

К этому оборудованию можно отнести сепараторы для обезвоживания творожного сгустка, аппараты дли отделения сыворотки и центрифуги. Большая часть этого оборудования описывается в разделах, посвященных производству соответствующих видов продукции (сыр, творог и т. д.).

Центрифуги, применяемые в молочной промышленности, могут быть отстойными и фильтрующими, периодического и непрерывного действия.

Отстойную центрифугу непрерывного действия для предварительного обезвоживания творожной массы в настоящее время применяют сравнительно редко.

Фильтрующая центрифуга периодического действия для обезвоживания молочного сахара состоит из ротора, кожуха, привода и пульта управления. Ротор цилиндрической формы изготовлен из нержавеющей стали. Его перфорированная поверхность снабжена металлической сеткой. Для повышения прочности ротор имеет два бандажа. Отверстия ротора диаметром 5 мм расположены в шахматном порядке с шагом 20 мм. Ротор закреплен на валу электродвигателя, установленного на основании с шаровой опорой Привод крепят болтами с резиновыми амортизаторами . Ротор и привод закрыты стальным кожухом. Для загрузки ротора продуктом предусмотрена загрузочная воронка. Крышка имеет блокирующее устройство.

Контрольные вопросы.

1. Какова средняя продолжительность непрерывной работы фильтров различного типа? 2. За счет чего повышается эффективность ультрафильтрации молочной сыворотки в системе «Сартокон-2»? 3. В каких случаях очистка молока с помощью сепараторов-молокоочистителей неэффективна? 4. Какие факторы влияют на процесс сепарирования молока? 5. Как регулируют жирность молока в сепараторах-сливкоотделителях различного типа? 6. В каких сепараторах подача молока в барабан осуществляется снизу? 7. Как осуществляется нормализация в сепараторах-сливкоотделителях? 8. Какие факторы влияют на гомогенизацию молока? 9. При каком давлении осуществляется гомогенизация на первой и второй ступенях? 10. Для чего гомогенизаторы комплектуют трехплунжерными насосами?

Наиболее распространенный способ очистки молока на фермах - фильтрование. Имеется большое количество разновидностей фильтров, в качестве рабочих элементов которых применяют ватные диски, марлю, фланель, бумагу, металлическую сетку синтетические материалы и др.

Ватные диски с гладкой или «вафельной» поверхностью хорошо очищают молоко и не требуют специального ухода. Использованные ватные диски заменяют новыми.

Медленная фильтрация молока через такие фильтры требует увеличения емкости фильтровальной камеры.

Марлевые фильтры обычно используются на фермах. Однако такие фильтры быстро изнашиваются, загрязняются и не обеспечивают высокой степени чистоты молока.

Все большее применение на фермах находят фильтры из бумаги и синтетических тканей (энанта, лавсана и др). При правильном использовании 1 м фильтровальной ткани из лавсана заменяет 40 м марли. Одноразовые бумажные фильтры по сравнению с фильтрами многоразового использования позволяют получать молоко с меньшей механической загрязненностью.

Цедилки применяют для фильтрации молока, поступающего порциями. Они позволяют сгладить поток фильтруемого молока

1 - корпус; 2 - распорное кольцо; 3 - грязевой желоб; 4, 6 - решетки; 5 - фильтрующий элемент

|

Рис. 18.7. Цилиндрический фильтр:

1 - кольцо; 2 - фильтрующий элемент; 3 - корпус; 4,6 - уплотнительные прокладки; 5 - каркас; 7 - переходник; 8 - гайка

стенкам решетки в желобок, откуда удаляются при промывке или замене фильтра. Цилиндрический фильтр применяют для фильтрации молока в потоке на доильных установках. Такой фильтр представляет собой цилиндрический элемент, выполненный из нержавеющей стали. Внутри корпуса 3 (рис. 18.7) фильтра имеется каркас 5, на который надевается фильтрующий элемент 2, закрепляемый резиновым кольцом 1. Уплотнение фильтра в корпусе достигается резиновыми прокладками.

Работает фильтр следующим образом. Молоко, текущее по мо-локопроводу, попадает в корпус фильтра, просачивается через фильтрующий материал, на котором оседают механические частицы, и поступает в охладитель. Перед циркуляционной промывкой фильтрующий элемент удаляют из корпуса фильтра.

Для фильтрации молока в высокопроизводительных молочных линиях применяют конические и дисковые фильтры как в одинарном, так yi в парном исполнении производительностью

50б.7.20Ьо6дм 3 /ч.

|

Конический фильтр состоит из корпуса 3 (рис. 18.8), который снабжен подводящим 8 и отводящим 7 патрубками, а также крышкой 2 с вентилем 1 для выпуска воздуха. Внутри корпуса помещена молокоприемная чаша 4 с фильтрующим элементом 5, в качестве рабочего элемента которого используют лавсан. Для отсоединения фильтра во время его промывки и чистки на отводном патрубке установлен кран 6.

Герметизация прилегания

крышки достигается резиновым шнуром прямоугольного сечения, уложенным в паз крышки. К кор-

Рис. 18.8. Конический фильтр:

1 - вентиль; 2 - крышка; 3 - корпус; 4 - молокоприемная чаша; 5 - фильтрующий элемент; 6 - спускной кран; 7, 8 - патрубки

пусу крышка крепится при помощи специальных колпачковых гаек.

Молоко через патрубок 8 поступает в корпус фильтра, просачивается через фильтрующий элемент 5 и выходит из фильтра через кран в патрубок 7. По мере накопления осадка на фильтрующей ткани пропускная способность фильтра уменьшается.

Длительность безразборной работы конических фильтров в зависимости от загрязненности молока составляет З...4ч. После засорения фильтрующего элемента работу фильтра прекращают и сменяют фильтрующую ткань. Для непрерывного процесса в молочной линии устанавливают два попеременно работающих фильтра, расположенных параллельно и соединенных трехходовым краном.

Дисковые фильтры отличаются от конических и других исполнений развитой фильтрующей поверхностью, которая может регулироваться набором дисков 2 (рис. 18.9), покрытых фильтрующими элементами 1 и закрепленных стопорами 3.

Длительность безразборной работы фильтров такой конструкции несколько ниже, чем конических, и для одинарного исполнения равна 2...3 ч.

|

Для очистки молока в поточной производственной линии наиболее удобен центробежный очиститель, который в отличие от фильтров не нуждается в сменных фильтрующих материалах.

Центробежный очиститель состоит из следующих основных узлов: барабана 7 (рис. 18.10), приводного механизма 2, при-емно-выводного устройства, электродвигателя и станины 1.

В чаше Останины приводного механизма укреплены два -*■ тормоза Зддя быстрой остановки барабана после выключения электродвигателя, а также два стопора 9, удерживающие барабан от произвольного вращения при разборке и сборке. Основание барабана закрепляется на веретене приводного механизма с помощью фигурной гайки 5.

Рис. 18.9. Дисковый фильтр:

/ - фильтрующий элемент; 2 - диск; 3 - стопор

|

|

Рис. 18.10. Центробежный очиститель:

I

- станина; 2

- приводной механизм;

} - тормоз; 4-

чаша станины; 5- гайка

крепления барабана; 6

- патрубок выво

да молока; 7- барабан; 8 -

прижим; 9-

стопор; 10

- пробка для залива масла;

II - пульсатор; 12 - указатель уровня

масла; 13 - пробка слива масла

Приемно-выводное устройство крепится к кожуху гайкой, а кожух к чаше станины - прижимами 8. Приводной механизм размещен в станине, масляная ванна которой имеет отверстия для залива масла и его выпуска, закрываемые соответственно пробками 10 и 13. Уровень масла контролируется указателем 12, а число оборотов барабана - пульсатором //. Основной рабочий орган центробежного очистителя - барабан. На его основании 8 (рис. 18.11) в специальной проточке устанавливается тарелкодер-жатель 1, положение которого фиксируется штифтом 9.

Наружная поверхность тарелкодержателя имеет три шлица, на которые укладывается пакет промежуточных конических тарелок 2. Для удобства сборки все тарелки в барабане пронумерованы. На пакет промежуточных тарелок укладывается разделительная тарелка 3. Сверху барабан закрывается крышкой 4, которая вместе с тарелкой 3 образует напорную камеру.

Герметичность барабана между его основанием 8 и крышкой 4

обеспечивается уплотнитель-

ным кольцом 6.

Положение

крышки относительно основа

ния фиксируется шпонкой 7.

■ 2

Для соединения крышки с осно-

с? 4 ванием служит гайка 5, имею-

Рис. 18.11. Барабан очистителя:

1 - тарелкодержатель; 2 - пакет тарелок;

3 - разделительная тарелка; 4 - крышка;

5 - гайка; 6 - уплотнительное кольцо; 7 -

шпонка; 8 - основание; 9- штифт

|

Рис. 18.12. Технологическая схема центробежной очистки:

1 - напорный диск; 2 - тарелки; 3 - грязевая камера

щая левую трапецеидальную резьбу, что устраняет возможность самоотвинчивания гайки во время работы.

Приводной механизм состоит из горизонтального вала, связанного с вертикальным валом-веретеном винтовой парой. Вращение горизонтальному валу от электродвигателя передается через фрикционную муфту, которая обеспечивает постепенный разгон барабана до рабочей скорости.

Технологическая схема очистки представлена на рис. 18.12. Молоко

через дроссель, установленный на выходе из насоса с заданной производительностью, поступает в центральную трубку барабана, а затем в нижнюю часть тарелкодержателя и выводится к периферии барабана. Под действием напора молоко проходит по зазорам между тарелками от периферии к центру.

Центробежными силами, развиваемыми в барабане, тяжелые частицы (механические примеси) отбрасываются к стенкам барабана, образуя на них плотный осадок, который удаляют из барабана после остановки.

Очищенное молоко вытесняется к центру барабана и попадает в напорную камеру, где захватывается неподвижным диском отводного устройства и подается на дальнейшую обработку (пастеризацию, охлаждение).

П ервичная обработка молока подразумевает целый комплекс операций, которые направлены на его сохранение в свежем виде до момента доставки на переработку либо потребителю. В состав первичной обработки молока входят:

1) – очистка молока;

2) – фильтрация молока;

3) – охлаждение молока;

4) – пастеризация молока.

О чистка молока от механических примесей различного характера используется с целью улучшения его качества. В зависимости от применяемых доильных установок используются фильтры следующих типов: фланелевые, марлевые, из капроновой, лавсановой либо латунной сетки, а также сепараторы-очистители, которые задействуются при центробежной очистке молока.

М олоко является скоропортящимся продуктом и состоит более чем из 100 разных веществ:

1) воды – порядка 87,5%;

2) молочный жир – 2,9-5,0%;

3) молочных сахар – 4,5-4,8%;

4) белки – 2,7-3,7%.

П ри машинном доении источниками загрязнения служат:

1) – загрязнённое вымя;

2) – молокопроводы, а также доильные аппараты, прошедшие некачественную промывку;

3) – воздух коровников, обсеменённый бактериями. Он всасывается в молокопроводы посредством камер коллекторов установок для доения.

Б ольшую роль в деле сохранения молока играет его охлаждение. Свежевыдоенное молоко способно останавливать развитие микроорганизмов в первые 2-3 часа после доения, поэтому ему требуется охлаждение сразу по окончании доения. Охлаждение с 37 до 10 град. Цельсия повышает бактерицидный период до 24 ч, а если молоко охлаждается до 5 град. Цельсия, то до 36 ч.

О хлаждение молока производится при помощи ванн длительного охлаждения, а также охладителей различной конструкции.

М аксимальная эффективность охлаждения молока достигается за счёт применения молочных охладителей, отличающихся по методу охлаждения и конструкции. Таковыми являются:

1) – оросительные аппараты открытого и закрытого исполнения;

2) – параллельно- и противоточные охладители;

3) – пластинчатые охладители;

4) – трубчатые охладители.

Ш ирокое распространение получили пластинчатые охладители противоточного типа. Холодильными агентами, которые отбирают через стенки охладителя теплоту молока, являются вода либо рассол, охлаждённые посредством холодильных установок.

Рис. 1. Пластинчатый охладитель. Схема работы.

1) – Боковина;

2) – Пластина;

3) – Прокладка;

4) – Шланг отвода тёплой воды;

5) – Шланг отвода молока;

6) – Шланг отвода холодной воды;

7) – Шланг отвода охлаждённого молока.

Пластинчатый охладитель [рис. 1] способен функционировать не только в противоточном, но и в прямоточном режимах. Работа пластинчатых охладителей в прямоточном режиме основана на применении рассола (в качестве охладителя), который охлаждён до отрицательных температур. Суть противоточного режима заключается в охлаждении молока до температуры, которая превышает начальную температуру агента охлаждения на 3 град. Цельсия.

В состав пластинчатого охладителя входит комплект пластин (нержавеющая сталь), изолированных посредством резиновых прокладок одна от другой. Для соединения пластин применены боковины, стянутые болтами. Разделёнными выполнены каналы для охлаждающей жидкости и молока. Если в качестве агента охлаждения используется вода, то применяется схема противопотока воды и молока.

К оличество пластин, расположенных в рабочем пакете, служит для определения поверхности теплообмена, а также производительности охладителя, подсчёт которой производится с учётом начальной температуры агента охлаждения и молока, которые участвуют в теплообмене, и необходимой (конечной) температуры молока.

Расчётный режим работы охладителей согласно соотношению подачи молока, а также охлаждающей воды – 1:3, а если в качестве агента охлаждения применён рассол, то 1:2.

П ластинчатые охладители являются частью молокоочистительных установок ОМ-1А и ОМ-1, а также автоматизированных установок ООУ-М и ООТ-М, обеспечивающих двухступенчатое охлаждение. Охлаждение молока в первой секции происходит за счёт водопроводной воды, тогда как во второй осуществляется процесс доохлаждения молока рассолом либо водой, которая охлаждалась посредством холодильной машины.

Рис. 2. Очиститель-охладитель ОМ-1А. Конструктивно-технологическая схема.

1) – Электродвигатель;

2) – Станина с механизмом привода;

3) – Центрифуга;

4) – Шланг;

5) – Шланг;

6) – Охладитель молока;

7) – Тройник доильной установки;

8) – Молокоприёмник доильной установки;

9) – Корпус фильтра доильной установки;

10) – Шланг.

Очиститель-охладитель молока ОМ-1 [рис. 1] служит для центробежной очистки, а также охлаждения молока непосредственно на молочных фермах. Он агрегатируется с доильными установками, снабжёнными молокопроводом и производящими доение в переносные вёдра. Очиститель-охладитель молока ОМ-1 функционирует вместе с доильной установкой, являясь завершающим элементом в поточной (технологической) линии доения и первичной молокообработке. Агент охлаждения – вода из скважины либо холодильной установки.

В состав очистителя-охладителя молока входят центрифуга (3) и охладитель молока (6), размещённые на плите вкупе со шлангами: вакуумным (5), подвода молока (4), подачи молока (10), прошедшего очистку, в охладитель. Центрифуга (3) имеет барабан, механизм привода с электродвигателем (1), а также приёмно-выводное устройство. Остановка барабана (при выключении электродвигателя) и его фиксация (при сборке/разборке) осуществляется посредством расположенных в приводном механизме пары стопоров и тормозов.

П риводной механизм включает в себя горизонтальный вал, оснащённый муфтой фрикционно-центробежного типа, вертикальный вал, пульсатор (с его помощью определяется частота вращения барабана – 7900-8300 мин -1). Для крепления барабана на веретене (вертикальном валу) используется гайка. С горизонтального вала привода вращение передаётся на веретено, а также на барабан посредством червячной пары. Плавный пуск очистителя в работу обеспечивает фрикционно-центробежная муфта.

Д ля быстрого (тонкослойного) охлаждения молока в закрытом потоке применён охладитель молока, в основе которого лежит набор зажатых между прижимной и упорной плитами теплопередающих пластин. Трёхкратный расход воды (начальная температура – 7-9 град Цельсия) приводит к температурному перепаду между охлаждённым молоком и входящей водой – до 2 град. Цельсия.

М олоко (температура 24-35 град. Цельсия), за счёт разряжения, которое подводится от молокоприёмника (8) шлангом (5) к штуцеру приёмно-выводного устройства, подаётся из корпуса фильтра доильной установки (с молокопроводом) в межтарелочные области барабана центрифуги, который вращается. Воздействие центробежной силы отбрасывает примеси, присутствующие в молоке на стенку грязевой камеры, где они и остаются. Молоко после очистки и прохождения между тарелками барабана нагнетается посредством напорного диска в охладитель молока (6) (его межпластинчатые каналы), попутно отдавая теплоту потоку охлаждающей воды, движущемуся навстречу, и направляется в молочный резервуар. Насос нагнетает холодную воду из водоохлаждающей установки в расположенные по соседству с молочными водяные (межпластинчатые) каналы охладителя. После встречного прохождения воды по отношению к молочному потоку и его охлаждения она подаётся обратно в установку.

В случае агрегатирования машины ОМ-1А с установками для доения (ДАС-2Б, АД-100А), в которых сбор молока производится в переносные фляги, засасывание молока в очиститель происходит посредством разрежения, идущего на вакуум-проводе от вакуумного крана. Шланг (4) подвода молока с расположенными на конце клапаном и поплавком опускается во флягу с молоком, которое направляется из неё в центрифугу (3). Очиститель-охладитель ОМ-1А имеет следующие параметры: пропускная способность – до 1200 л/ч; мощность электродвигателя – 1,5 кВт; количество молока, прошедшего очистку (до выгрузки накопившегося осадка) – 2500 кг.

П астеризация молока осуществляется посредством пастеризаторов либо пастеризационно-охладительных установок и преследует цель - уничтожение имеющихся в нём бактерий. Пастеризаторы подразделяются по методу тепловой обработки молока:

Термический;

Холодный;

по источнику применяемой энергии:

Паровые;

Электрические (нагрев сопротивлением);

Индукционный нагрев;

Инфракрасное излучение;

Ультрафиолетовые облучатели;

Высокочастотные вибраторы;

по способу выполнения процесса:

Непрерывного действия;

Периодического действия.

Ш ирокое распространение получила термическая пастеризация молока следующих режимов:

Длительная;

Кратковременная;

Мгновенная.

Д ля проведения длительной пастеризации используются двухстенные ванны, снабжённые мешалками. В течение получаса молоко выдерживается при нагреве до 63-65 град. Цельсия. Выполнение кратковременной (тонкослойной) пастеризации производится на пластинчатых (автоматизированных) пастеризационно-охладительных установках, в которых молоко выдерживается 20 с, нагретое до 76±2 град. Цельсия.

Пластинчатые пастеризаторы конструктивно аналогичны с пластинчатыми охладителями. Отличием являются термостойкие прокладки, помещённые между нержавеющими пластинами. Молоко и вода движутся в противотоке, чередуясь. За создание напора, необходимого для движения потоков, отвечают молочный и водяной насосы. Процесс теплообмена идёт между потоком молока и горячей воды, которые разделены посредством тонких нержавеющих стальных пластин.

П астеризационные установки ОПФ-1 и ОПУ-3М состоят из пластинчатого пастеризатора, теплообменника-регенератора, а также охладителя. Для их сборки (на одной станине) использованы конструктивно одинаковые пластины. Помимо этого установки могут быть снабжены дополнительным оборудованием: насосами и бачками для горячей воды и молока; стабилизатором потока; центробежными молокоочистителями; трубопроводами с арматурой. Регулировка температурных режимов и производительности установок производится посредством изменения количества пластин в аппаратах.

К первичным операциям переработки молока относится обезжиривание, суть которого заключается в его разделении на обрат (обезжиренное молоко) и сливки. Данная операция производится с помощью сепаратора. Конструктивно сепараторы подразделяются на открытые; полузакрытые; герметичные. Открытые сепараторы подразумевают контакт воздуха с поступающим молоком и отводимыми продуктами сепарирования. Подача молока в полузакрытые сепараторы осуществляется открытым потоком, тогда как отведение продуктов идёт под давлением (закрытым способом), которое создаётся барабаном сепаратора. Подача молока, а также отвод продуктов в герметичных сепараторах ведутся без доступа воздуха, под давлением. Использование подобных сепараторов целесообразно в условиях замкнутой системы охладительно-пастеризационных установок, а также крупных предприятий молочно-промышленной области.

Б арабан является основным рабочим органом сепаратора и может быть выполнен в двух вариантах:

1) – барабан-сливкоотделитель;

2) – барабан-очиститель.

Рис. 3. Схема движения молока, сливок, а также обезжиренного молока.

А) – Барабан-очиститель;

Б) – Барабан-сливкоотделитель.

Барабан-сливкоотделитель включает в себя основание (1) [рис. 3, Б)], тарелкодержатель (3), пакет тарелок (4), кожух барабана (5), накидную гайку (7). Уплотнительное кольцо (2) закладывается между кожухом и основанием.

К алиброванная трубка (8) приёмной камеры вставляется в основание. Комплект тарелок вместе с тарелкодержателем надевается на центральную трубку основания.

П риваренные шипики обеспечивают зазор между тарелками. Разделительная тарелка (10) накрывает пакет тарелок. В её горловине впаяна планка, снабжённая регулировочным винтом. На наружной (конусной) части разделительной тарелки имеются три напаянных ребра, на которых смонтирован кожух барабана, формирующий пространство для выхода обрата. В процессе сепарирования молоко из молокоприёмника посредством калиброванной трубки (8) подаётся (с постоянным напором) в центральную трубку основания. Затем молоко по каналам, а также имеющимся в тарелкодержателе отверстиям, направляется по трём вертикальным каналам, расположенным в пакете тарелок, после чего оно распределяется во вращающемся барабане между тарелками. В межтарелочном пространстве происходит разделение молочного потока. Плазма, являясь наиболее тяжёлой частью молока, направляется в сторону стенок кожуха барабана (к периферии).

В оздействие на жировые шарики центростремительного ускорения ведёт к их перемещению в оси вращения и «всплытию». Следовательно, воздействие напора вновь поступающих порций молока в барабан приводит к образованию в межтарелочном пространстве пары потоков:

1) – поток сливок (направлен к оси барабана);

2) – поток плазмы (обезжиренного молока), направлен в сторону стенок кожуха барабана. Оттесняясь к тарелкодержателю, сливки поднимаются вверх и выходят сквозь отверстие, расположенное в регулировочном винте.

В винчивание регулировочного винта приводит к снижению напора, а также скорости истечения сливок, вследствие чего выход сливок уменьшается, а жирность – повышается. Молоко с максимальной степенью обезжиривания проходит между кожухом и разделительной тарелкой, после чего через каналы (6) выбрасывается из барабана.

В грязевом пространстве (между кожухом барабана и пакетом тарелок) происходит осаждение выделившихся из молока максимально тяжёлых посторонних примесей.

Б арабан сепаратора-молокоотделителя [рис. 3, А)] служит для центробежной очистки молока от тех примесей, чья плотность превышает плотность молока. В отличие от тарелок сепаратора-сливкоотделителя, в данном сепараторе диаметр тарелок меньше и они не имеют отверстий. Каждая тарелка (на своей образующей) снабжена четырьмя приваренными планками.

И з поплавковой камеры молоко посредством молочной трубки основания барабана, а также каналов тарелкодержателя, направляется в грязевое пространство, где начинается очистка, которая заканчивается в межтарельчатых зазорах. Молоко, прошедшее очистку, поднимается вверх по каналам (наружным) тарелкодержателя и посредством каналов (6) отводится из барабана.

Рис. 4. Сепаратор-сливкоотделитель ОСБ-1000. Схема.

1) – Электродвигатель;

2) –Фрикционно-центробежная муфта;

3) – Приводной механизм;

4) – Веретено (вертикальный вал);

5) – Барабан;

6) – Разделительная тарелка;

7) – Трубка;

8) – Поплавок;

9) – Приёмник сливок;

10) – Приёмник обезжиренного молока;

11) – Корпус подшипника;

12) – Заливное отверстие;

13) – Смотровое окно.

Сепаратор-сливкоотделитель ОСБ-1000 используется для разделения на сливки и обрат (обезжиренное молоко) цельного молока, а также проведения одновременной очистки продукта от загрязнений. В состав ОСБ-1000 входят: электродвигатель (1) [рис. 4] мощностью 0,55 кВт; механизм привода, включающего в себя горизонтальный вал с шестернёй и фрикционно-центробежной муфтой (2), а также веретено (4)); барабан (5) и приёмно-выводное устройство. Посредством приводного механизма обеспечивается плавная и постепенная передача вращательного момента от вала электродвигателя с помощью фрикционно-центробежной муфты и червячной пары к барабану.

М уфта состоит из полумуфты, обоймы, а также грузиков с накладками фрикционного типа. Барабан (5) включает в себя основание; тарелкодержатель; пакет промежуточных тарелок; верхнюю разделительную тарелку (6), имеющую отверстие и регулировочный винт; крышку, которая гайкой прижимается к основанию. Для определения частоты вращения барабана следует нажать на кнопку пульсатора пальцем руки и отсчитывать по секундомеру толчки. Один толчок равен 166 оборотам барабана, а рабочая частота вращения (8000 мин -1) соответствует 48-49 толчкам в мин.

В о время пуска, в процессе вращения полумуфты, воздействующая на грузики центробежная сила прижимает их к обойме, которую они увлекают за собой (с проскальзыванием, прекращающимся через определённое время).

П оступающее в приёмник молоко производит подъём поплавка (8) и стекает по трубке (7) внутрь вращающегося барабана, распределяясь в межтарелочных пространствах. Центробежная сила отбрасывает обезжиренной молоко, являющееся более тяжёлой фракцией, к периферической области барабана, тогда как сливки оттесняются в направлении оси вращения.

Д авление поступающего непрерывно потока молока в барабан приводит к прохождению обезжиренного молока между разделительной тарелкой (её наружной поверхностью) и крышкой барабана. Далее оно свободно через пару отверстий выбрасывается в приёмник (10) обезжиренного молока. По трём вертикальным каналам сливки поднимаются под разделительную тарелку (6) и поступают в приёмник (9) через расположенное в регулировочном винте отверстие. Регулировка жирности осуществляется посредством поворота регулировочного винта. Для увеличения жирности сливок необходимо ввернуть винт внутрь разделительной тарелки, сокращая тем самым расстояние между выходным отверстием и осью вращения барабана, а для уменьшения – вывернуть.

П араметры сепаратора-сливкоотделителя ОСБ-1000: пропускная способность – 1000 л/ч; время непрерывной работы – до 1 ч; процент жира в обезжиренном молоке – до 0,04%.

Билет 11

Оборудование для очистки и охлаждения молока. Классификация

Очиститель пастеризатор охладитель молока ОПФ-1-300

Очиститель охладитель молока ОМ-1

Танк охладитель ТОМ-2А

Очистка молока. Первой операцией в линии первичной обработки молока является очистка его от механических примесей (подстилка, частицы корма, волос и т. д.), которая производится пропусканием свежевыдоенного молока через фильтр (ватный, лавсановый) или обработкой на центробежных молокоочистителях с предварительным подогревом (ранее охлажденного) молока до 310-330 К. При работе молокоочистителя в его грязевом пространстве накапливается грязь (сепараторная слизь), которую периодически удаляют. Время непрерывной работы молокоочистителя составляет 2-3 ч.

Фильтры для молока делят на открытые и закрытые. В открытых фильтрах молоко проходит фильтрующую перегородку только под действием гидростатического давления столба жидкости. В закрытых фильтрах оно проходит через ткань под давлением 0,1-0,2 МПа, создаваемым насосом.

ОХЛАДИТЕЛИ МОЛОКА

Типы охладителем молока, их устройство и работа. Охлаждение свежевыдоенного молока осуществляется в поточных технологических линиях на аппаратах, называемых охладителями.

Существующие конструкции охладителей могут эксплуатироваться отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок.

Классификация охладителей . Современные охладители можно классифицировать по следующим основным признакам.

По характеру соприкосновения с окружающим воздухом - открытые оросительные и закрытые проточные.

По профилю рабочей поверхности -трубчатые и пластинчатые.

По числу секций - одно- и многосекционные.

По конструкции - одно- и многорядные (пакетные).

По форме - плоские и круглые.

По воздействиям, вызывающим продвижение продукта, - под напором и с использованием вакуума или собственном массы продукта.

По относительному направлению движения теплообменивающихся сред - прямоточные и противоточные, с параллельным и перекрестным движением сред.

Пластинчатый охладитель молока ООУ-М. На крупных молочных фермах применяют автоматизированные пластинчатые охладительные установки, выпускаемые для предприятий маточной промышленности. Они состоят из двух теплообменных секций. В первой молоко предварительно охлаждается холодной водой, а во второй - циркулирующим рассолом.

В автоматизированную установку ООУ-М входят: пластинчатый охладитель, состоящий из секции водяного охлаждения и секции рассольного охлаждения, молокоотводящий патрубок с термометром, обвязка с клапаном, имеющим исполнительный механизм, и шкаф управления.

В автоматизированных охладительных установках предусмотрена световая и звуковая сигнализация. Установки могут работать как с автоматическим, так и ручным управлением.

Молоко насосом подается в секцию водяного охлаждения, где оно охлаждается до температуры 286 К, далее оно проходит рассольную секцию, где температура снижается до 276 К. Охлажденное молоко поступает в резервуар для хранения.

На выходе молока из охладителя установлен термометр сопротивления, соединенный с электрической схемой шкафа управления. Температура молока записывается на ленте измерительного прибора (электронного моста) шкафа управления в виде непрерывной кривой.

В случае отклонения температуры охлажденного молока от заданной более чем на 2 град электронный мост вырабатывает управляющий сигнал, подаваемый на исполнительный механизм рассольного клапана. Исполнительный механизм в зависимости от знака отклонения температуры открывает или закрывает рассольный клапан, регулируя поступление рассола в рассольную секцию. При автоматическом режиме рассол можно применять с температурой 268 К.

Танк-охладитель молока ТОМ-2Л. Его применяют в комплексе с доильными установками, обслуживающими стадо до 400 коров. Он состоит из молочной ванны 9 с мешалкой 8, фреонового компрессора 1марки ФУН-8, конденсатора 2, ресивера 3, фильтра-осушителя 4, теплообменника 5, испарителя 6, водяного насоса 7, аккумулятора холода.

За 3-4 ч до начала дойки отключают компрессор и производят пред. верительное охлаждение воды в аккумуляторе холода и намораживание льда на панелях испарителя. Молоко в ванну подают диафрагменным насосом. Перед началом подачи молока включают мешалку и водяной насос. Установка оборудована приборами автоматического и ручного управления.

Рабочая вместимость маточной ванны 1800 л. Вместимость аккумулятора холода 1275 л. Холодопроизводительность холодильного агрегата 48 МДж. Общая установленная мощность электродвигателей 7,44 кВт.

Рис. Конструктивно-технологическая схема танка-охладителя ТОМ-2А молока

16.1. Понятие о первичной обработке и переработке молока

В понятиях первичной обработки и переработки молока есть различия. Первичная обработка не изменяет исходных, натуральных свойств продукта. Переработка молока связана с выработкой различных молочных продуктов, таких, как сливки, сметана, творог, сыр, сливочное масло и многие другие. При этом молоко подвергают обработке: механической (сепарирование), тепловой (пастеризация), биохимической (сквашивание) и т. д. В этом случае получают качественно новые продукты со свойствами, значительно отличающимися от сырого молока за счет действия микробиологических и ферментативных процессов. Чтобы лучше усвоить эти процессы, необходимо знать свойства молока. Рассмотрим основные физико-химические свойства молока.

Свежевыдоенное молоко имеет одновременно кислую и щелочную реакцию. Кислотность зависит от содержания солей, белков, углекислоты, лимонной кислоты и др. Молочная кислота накапливается в молоке вследствие брожения молочного сахара под действием бактерий. Кислотность выражается в условных единицах - градусах Тернера (Т) и определяется числом миллилитров децинормального раствора щелочи, израсходованной на нейтрализацию 100 мл молока. По кислотности судят о свежести молока. Кислотность свежевыдоенного молока колеблется в пределах 16...18 °T.

Плотность молока - один из важнейших показателей, характеризующих его качество. Она представляет собой отношение массы молока при 20 °С к массе того же объема воды при 4 °С, т. е. показывает, насколько при одинаковых объемах масса молока тяжелее массы воды.

Средняя плотность молока равна 1030 кг/м 3 и зависит от содержания в нем сухих веществ (жира, сахара, белков). С увеличением количества сухих веществ в молоке (за исключением жира, средняя плотность которого равна 922,5 кг/м 3) плотность его повышается.

При снятии сливок или прибавлении обрата плотность молока повышается, при добавлении воды понижается.

Под вязкостью молока понимается внутреннее трение его слоев (при относительном их движении), обусловленное силами сцепления между молекулами. Вязкость молока выше вязкости воды и зависит в основном от содержания белков, особенно казеина, и солей. С понижением температуры, а также с увеличением содержания жира и сухого обезжиренного молочного остатка вязкость молока возрастает.

Температура замерзания молока ниже, чем воды, и находится в пределах -0,53...-0,57 °С. Различия в температуре замерзания молока зависят от его солевого состава, породы коровы и рационов ее кормления.

По температуре замерзания молока можно контролировать фальсификацию его водой, поскольку изменение температуры замерзания пропорционально количеству добавленной в него воды.

Температура кипения молока несколько выше, чем воды, и равна 100,2 °С. По мере нагревания физические и биологические свойства молока изменяются. Так, при температуре 50...60 °С на его поверхности появляется пленка, состоящая главным образом из белка и жира, и начинают разрушаться некоторые ферменты. Отстаивание жира ускоряется, так как проявляется способность жировых шариков склеиваться. При температуре 60 °С начинают свертываться и выпадать в осадок нестойкие к температурному воздействию белки молока: глобулин и альбумин. Глобулин полностью свертывается и выпадает в осадок при 75 °С, а альбумин - при 95 °С. При температуре 70...72°С изменения в отстаивании жира не наблюдаются, а с повышением ее способность жира к отстаиванию несколько замедляется. Нагревание молока до 100°С не оказывает влияния на молочный сахар, но при этом из молока выделяются газы (азот, кислород, диоксид углерода и др.), в результате чего его кислотность снижается на 0,5...2,0 °Т.

При дальнейшем повышении температуры молочный сахар частично разлагается с образованием молочной, муравьиной и других кислот, которые на 1...2 °Т увеличивают кислотность продукта.

Глубокое изменение оболочек жировых шариков наступает уже при температуре 100 °С, когда молочный жир вытапливается и объединяется в капли, свободно плавающие на поверхности молока.

Казеин наиболее устойчив к тепловому воздействию. Он свертывается лишь при температуре 145 °С и выше. Однако с увеличением кислотности стойкость казеина к свертыванию значительно снижается. Влияет на его свертываемость и время выдержки при высоких температурах: при длительной выдержке молока от казеина отщепляется соль кальция, и он выпадает в осадок.

Под действием высоких температур нарушается солевой состав молока. Растворимые фосфорнокислые и лимоннокислые соли переходят в нерастворимые. Выпавшие в осадок нерастворимые соли молока вместе со свернувшимися белками отлагаются на греющей поверхности оборудования, образуя молочный камень. Это приводит к ухудшению теплопередачи и затрудняет циркуляционную мойку пастеризационных установок.

16.2. Зоотехнические требования к оборудованию для

первичной обработки молока

Основной задачей процесса первичной обработки молока является сохранение на определенный срок исходного его качества для дальнейшей переработки. Оборудование для первичной обработки не должно оказывать вредного воздействия на молоко и изменять его первоначальные свойства, а именно:

должно быть изготовлено из материалов, разрешенных Минздравом РФ для контакта с молоком и другими пищевыми продуктами;

выдерживать действие кислотных и щелочных моющих растворов, хорошо очищаться при циркуляционной промывке;

не должно оказывать сильного гидромеханического воздействия на молоко с целью изменения механических свойств последнего (сбивание и дробление жировых шариков);

в процессе обработки по возможности исключать контакт продукта с воздухом;

обработка молока должна осуществляться за короткий период (не более 2 ч), равный периоду бактерицидной фазы молока;

в процессе работы не должно быть потерь продукта;

оборудование для тепловой обработки молока не должно вызывать пригарообразование и заметно изменять первоначальные свойства, присущие сырому молоку;

оборудование для очистки молока должно обеспечить тщательное отделение механических примесей от молока и при этом само не должно служить повторным источником бактериальной загрязненности молока;

в линиях мини-молокоцехов по переработке молока пути сырого и пастеризованного молока не должны пересекаться;

оборудование для охлаждения молока должно обеспечить снижение температуры продукта до 4 °С с последующим автоматическим поддержанием этого значения в процессе хранения;

резервуары-охладители для хранения молока должны обладать термостатическими свойствами и не допускать нагрева молока более чем на 2 "С при хранении в течение суток;

оборудование по приемке молока должно обеспечивать оперативную разгрузку автомолокоцистерн с последующим точным измерением количества молока и его качественных показателей;

лабораторное оборудование по оценке качества молока должно обеспечивать оперативный и точный экспресс-контроль основных показателей молока с целью определения его качественных показателей.

Выполнение этих и других требований позволяет получить требуемое качество молока на фермах, которое регламентирует ГОСТ Р 52054-2003 «Молоко натуральное. Коровье - сырое».

16.3. Государственный стандарт на молоко

В соответствии с ГОСТ Р 52054 молоко подразделяют на три сорта: высший, первый и второй, к которым предъявляют соответствующие требования. Получение молока высокого качества - важнейшая задача, которая немыслима без правильного ведения зоотехнической работы на ферме. Следует знать и учитывать основные производственные факторы, влияющие на качество молока, управляя которыми можно в конечном итоге управлять и качеством молока.

Качество молока - это обширный перечень разнообразных показателей, который условно можно разделить на две группы.

Первая группа - это показатели, характеризующие состав молока и его структурные характеристики. Показатели этой группы определяются кормлением и свойствами породы коровы.

Для второй группы показателей характерно то, что они зависят от воздействия внешней среды, в том числе от оборудования для содержания и доения животных, первичной обработки и хранения молока. Из этой группы стандартом регламентируются бактериальная обсемененность, механическая загрязненность, содержание соматических клеток, термоустойчивость и кислотность. Первые два показателя связаны между собой. На термоустойчивость молока оказывает влияние содержание соматических клеток и кислотность.

Молоко, как известно, является благоприятной средой для развития микроорганизмов, в том числе и болезнетворных. В вымя коровы микробы проникают через каналы сосков. Поэтому рекомендуется сдаивать первые струйки в отдельную посуду, а после доения каждый сосок обрабатывать специальным дезраствором. Количество микробов в 1 мл зависит от условий содержания и ухода за коровой.

Основными причинами бактериальной обсемененности молока и число бактерий в 1 мл молока, вызванных действием этих причин, являются: не проводится сдаивание первых струек, загрязненная воздушная среда в коровнике, загрязненное вымя, недостаточная мойка и дезинфекция доильного и молочного оборудования, недостаточное охлаждение молока.

Для получения высокого качества молока на ферме необходима хорошая вода. Качество воды, которую брали из кранов молочных блоков ферм, в большинстве случаев не соответствует требованиям государственного стандарта.

Молоко, как и любой биологический секрет, обладает важной особенностью - бактерицидностъю, т. е. способностью задерживать размножение или уничтожать микробы. Бактерицидная фаза составляет 2...3 ч и зависит от первоначальной обсемененности и температуры хранения. Чем чище парное молоко и ниже температура его хранения, тем длиннее бактерицидная фаза. Это убедительно указывает на важность предварительного охлаждение молока.